|

深水钻采团队进行采油树测试作业。 |

|

水下团队在甲板测量油管挂密封尺寸。 |

|

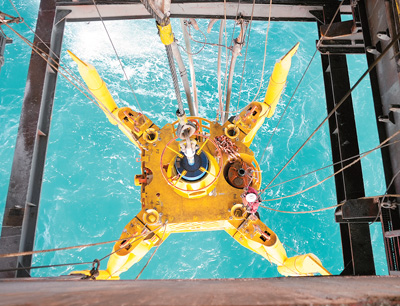

深水钻采团队进行采油树海上安装作业。 海油发展供图 |

|

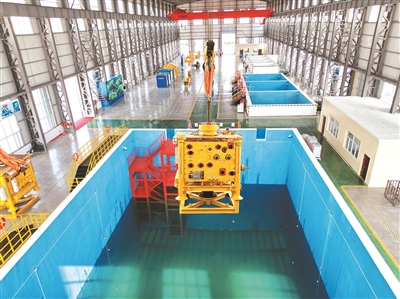

浅水采油树在水下实验室测试。 |

|

浅水水下采油树吊装下水。 威飞海洋供图 |

|

延伸阅读 那些开采深海宝藏的“国之重器” “海葵一号”“海基二号” “海葵一号”总高度近90米,总重量约3.7万吨,最大储油量6万吨,每天可处理原油5600吨。作为原油处理、存储与外输的关键装备,“海葵一号”按照南海百年一遇恶劣海况设计,可连续运行15年不回坞,在台风期间能实现远程遥控生产。 “海基二号”总高度达428米,总重量超5万吨,是亚洲最高最重的海上原油生产平台。平台搭载原油工艺和外输系统、生产水处理系统及电力供应系统等300余套设备,可实现远程水下井口控制、智能油气开采、台风期间远程生产等功能。 图为“海葵一号”(前)与“海基二号”(后)。 张 鹏摄 |

|

“深海一号” “深海一号”能源站是我国自主研发建造的全球首座十万吨级深水半潜式生产储油平台,在全球首创半潜平台立柱储油,最大储油量近2万立方米,实现了凝析油生产、存储和外输一体化功能,具有较好的经济效益和技术优势,对提升我国海洋资源开发能力、保障国家能源安全和支撑海洋强国战略具有重要意义。 图为“深海一号”能源站。 海油发展供图 |

|

“海洋石油982” “海洋石油982”半潜式钻井平台是我国自主投资、建造的第六代深水半潜式钻井平台,型长104.5米、型宽70.5米、型高37.55米,最大钻井深度9144米,是全球最先进的第六代钻井平台之一。 它作为主力钻井平台参与了中国首个自营超深水大气田“深海一号”一期工程的建设。经数年奋战,一期工程完工投产,向粤港澳大湾区输送民用天然气。目前,“海洋石油982”半潜式钻井平台又投入了中国首个深水高压大气田“深海一号”二期工程的建设工作,承担勘探开发作业。 图为“海洋石油982”半潜式钻井平台。 新华社记者 王毓国摄 |

北纬17度33分,东经108度35分,南海乐东22—1气田。经由国产深海采气树,天然气源源不断涌入海底管汇送上陆地,化作灶头的火,点亮万家,悄然影响我们的生活。

水下采油树和采气树是深水油气田开发的关键设备,两者有诸多相似之处,是用于连接地层深处油气和外部运输管道,像一个智能“水龙头”控制着油气开采速度,并实时监测和调整生产情况。这两种关键设备涉及数十项尖端技术,设计难度大且加工制造工艺要求高,全球仅有少数几家公司掌握其设计制造能力。近年来,通过联合攻关,国内企业解决了“卡脖子”问题,写下科技自立自强故事。

我们是如何完成科研攻关的?这对端牢能源饭碗有何意义?记者进行了采访。

从0到1

国产水下采油树近年来捷报频传:

2021年5月,中国自主研发的首套浅水水下采油树系统在渤海海试成功,14个月后成功投产;

2022年6月,中国首套国产化深水水下采油树在海南投用;

今年2月,首套在国内完成总装的1500米级深水水下采油树于澄迈油服1号园区交付投产,成为陵水25—1气田开发项目的主要装备之一;

…………

这,是自主创新的智慧与汗水结出的硕果。

5年前,36岁的控制技术专家张嵘,接到一个“跨界”任务——开展深水水下采油树安装及修井控制系统设计攻关。

深水水下采油树安装及修井控制系统,是深水水下采油树的“大脑”。2019年7月,由中海油能源发展股份有限公司工程技术分公司牵头申报相关课题通过,设计攻关拉开序幕。

设计团队仅有4人,均为人工举升控制技术出身。在以往的深水完修井作业中,国外服务商禁止中方人员进入深水水下采油树水下控制单元。“我们从未接触过这个系统,甚至从来都没见过深水水下采油树,是纯‘小白’。”项目经理张亮说。

水下采油树要在水深超过500米、温度低于6摄氏度的海底低温高压环境中稳定工作20年,同时实现对气井生产油气流的精准操控,这对装备的设计水平和建造技术提出了极高要求。

几名年轻人一头扎进资料库。查阅国外专业文献400余篇、行业标准规范20余项,从酷暑到严寒,从天津临港车间到惠州大亚湾基地,他们数月如一日挑灯夜战。2021年5月,他们完成了主控站硬件系统详细设计,形成1000余张图纸,提交挪威船级社送审设计规格书68份。

“整个系统像被女娲吹了口气的泥人一样,在我们手中活了!”张嵘说。2021年12月,系统完成所有功能验证。

在安装及修井控制系统中,如果说主控站是“大脑”,作为核心驱动设备的液压单元(HPU)就是“心脏”。“我们攻克了机电仪耦合系统集成测试、长距离液压输送和系统清洁度保障工艺,液控单元设计压力等级较进口设备提高3倍,实现国内全海域操作压力覆盖。”HPU设计研发课题负责人屈少林说。

2021年10月,中国首套自研深水水下采油树安装及修井控制系统核心装备下线,中国海油拿到首个这一系统的挪威船级社认证证书。

历时3年,经过联合攻关,水下生产、水下控制、水下监测等多项关键技术取得突破,国内企业终于掌握了深海采油树设计、制造、测试及安装技术。2022年5月11日,首套国产化深水水下采油树在海南莺歌海海域完成海底安装,6月投用,标志着中国深水油气开发关键技术装备研制迈出关键一步。

齐头并进

在深海采油树艰苦攻关的同时,另一支团队正对浅海采油树发起攻关。

距离海平面100米以内的水域,被称为浅水水域。在此深度的油气田开发多采用水上平台的方式进行生产,但在典型的浅水水域渤海,航运繁忙、渔业发达,油气田开发协调较为困难。油气资源储备量很高,利用率却不高。渤海受通航影响制约的油田有几十个,涉及数百口油井,每年几百万吨原油产量不能释放,受制约难动用的原油储量更是上亿吨。

研发浅水采油树就是为渤海海域特殊情况量身打造的方案。担此重任的,是一家民营企业——威飞海洋。

威飞海洋是一家生产水上油气开发设备的企业。由水上平台转为水下生产模式,无疑是全新的挑战。

相对于深海采油树,浅水采油树的研发会不会更容易?

“浅水采油树的开发有其特殊困难。”威飞海洋装备制造有限公司技术发展部部长王涛说,“这是世界首创,国外也没有先例可循。另外黄河、滦河等河流每年为渤海湾带来大量沉积物,让渤海水域能见度很低,给浅水采油树的设计和研发工作带来很大困难。”

难点就是创新的起点。

材料工程、焊接工艺、水下防腐、海洋生物污损防治,10余个专业互相配合,1264份图纸的绘制,450份技术规范的编制……浅水水下采油树系统的1358个零部件的设计、加工、组装和测试工作,终于全部完成。2022年7月,首套国产化浅水水下采油树系统投产应用,国产化率达88%。

威飞海洋自主研发的浅水水下采油树,比常规设备高度降低近25%,重量降低35%。如今,威飞海洋已在渤海和南海“种”下8棵“树”,均已完成工程化应用。“我们不会就此止步,下一个目标是继续突破关键部件的设计和制造,争取做到100%国产化。”王涛说。

不只是威飞海洋。重庆前卫、美钻能源……为攻克关键技术装备,全产业链都行动起来。作为产业链链长,中国海油牵头联合国内海洋石油装备研发制造企业,对高压密封、海水防腐、精密加工、深水湿式电气连接等一系列关键核心技术难题展开攻关,最终成功掌握了水下采油树总体方案设计、安装工艺及配套工具设计、制造与检验、工程配套服务等关键技术,水下采气树技术也同时获得突破。

为保证装备可靠性和功能性,中国海油根据国际标准开展了内外压试验、高低温循环试验、振动测试等产品性能测试,以及陆地集成测试和海上试验测试,全部合格。

前景广阔

油气资源开发,为啥一定要用自己的装备?

成本是重要考量因素。中海油能源发展股份有限公司水下采油树系统项目组项目经理同武军算了笔账:一套采油树价格高达几千万元,而这只是开始。后面的安装、维保都面临高额费用——外方工程师服务费每人每天数万元,一次服务下来通常需要多人的团队工作数日,动辄数百万元的花费。

这也解释了一个现象:在许多关键技术领域,外方很乐意提供全包圆式的“交钥匙工程”,后期通过服务费还能赚取源源不断的高额收入,对核心技术却咬死不松口。

据悉,使用国产深水水下采油树相较进口产品节约成本约27%,同类装备规模化生产后造价有望进一步降低。“国内的技术突破也将带动国际市场变化,打破国外几家企业垄断的局面。”同武军进一步指出,高昂的采购成本也决定了只有在油气储量足够丰富的大油田才具备经济价值,而关键设备实现国产化,随着成本降低,可以使许多原本不具备经济效益的海上边际油气田得到有效开发,对带动海洋油气装备相关产业发展具有积极意义。

南海油气资源量高达350亿吨,是中国能源的重要接替区。大部分海洋油田都是水下开发模式,水下采油树、采气树作为关键装备市场需求很大,应用前景广阔。

“目前我们已成功构建中国海油水下采油树自主品牌HAILOONG SUBSEA,具备自主设计、总装集成、测试认证、现场安装与生产运维一体化核心能力,形成一套完备的中国海油产品质控体系文件,为水下高端装备科技创新应用打开了新局面。”同武军说。

广阔前景也对产业链提出了更高要求。“项目研发成功后走向产业化还有一段路要走。”同武军表示,“产业要标准化、低成本、供应链稳定可控,对全环节都是一种挑战,另外产品稳定性还需更长时间来验证。”

推动关键设备国产化,也是端牢能源饭碗保障能源安全的必由之路。中国海油董事长汪东进表示,中国海油技术研发团队将加快深海油气水下生产系统配套设备的国产化研制进程,推动高技术国产装备在海洋油气资源勘探开发过程中的广泛运用,为提高国内能源自给率、保障国家能源安全提供更加可靠的装备保障。

“李四光摘掉了中国贫油的‘帽子’,如今中国在自主开发油气资源的路上阔步向前。”同武军说,“实现产业化前景光明,我们还将走向更深更远的蓝海。”

声明:以上内容为本网站转自其它媒体,相关信息仅为传递更多企业信息之目的,不代表本网观点,亦不代表本网站赞同其观点或证实其内容的真实性。投资有风险,需谨慎。